Закалка стали проводится для повышения ее твердости, прочности и износостойкости. Чаще всего закалке подвергаются легированные и углеродистые стали с целью повышения их твердости и улучшения прочностных характеристик. Это один из видов термической обработки металлопроката, при котором металл сначала нагревается до температур, изменяющих его структурное состояние, а затем охлаждается таким образом, чтобы он приобрел требуемый физико-химический состав и необходимую кристаллическую структуру. На предприятиях при производстве изделий очень часто происходит закалка металла стали марок: сталь У8, сталь У10, сталь 20, сталь 35, сталь 45, сталь 40Х, сталь Х12, сталь 65Г. На этой стадии металл изделия приобретает необходимые технические свойства для последующей обработки.

Закалка стали и металла

Существует множество способов закалки стали, приводящих к различным результатам, но все они состоят из двух основных циклов: нагрев до критической точки и охлаждение с определенной скоростью до заданной температуры. Охлаждение со слишком большой скоростью становится причиной образования трещин и различных дефектов, которые не позволяют использовать заготовку в дальнейшем. Еще одна технологическая операция, используемая в процессе закалки металлов, — это отпуск металла, при котором структурные изменения происходят после нагрева до невысокой температуры с медленным охлаждением.

Основные цели, при закалке стали и металла:

- повышение твердости поверхностного слоя

- увеличение показателя прочности

- уменьшение пластичности до требуемого значения, что существенно повышает сопротивление на изгиб

- уменьшение веса изделий при сохранении прочности и твердости

Существуют самые различные методы закалки стали с последующим отпуском, которые существенно отличаются друг от друга. Наиболее важными режимами нагрева можно назвать:

- температура нагрева

- время, требующееся для нагрева

- время выдержки металла при заданной температуре

- скорость охлаждения

Изменение свойств марок стали: сталь У8, сталь 35, сталь 45, сталь У10, сталь 20, сталь 40Х, сталь Х12, сталь 65Г, при закалке может проходить в зависимости от всех вышеприведенных показателей, но наиболее значимым является температура нагрева. От этой, конкретной, температуры зависит то, как будет происходить перестроение атомной решетки сплава. Для примера, время выдержки при закалке стали 45 выбирается в соответствии с тем, какой прочностью и твердостью зубьев шестерни НВ1ср и колеса НВ2ср должна обладать зубчатая пара для обеспечения длительной эксплуатации в условиях повышенного износа.

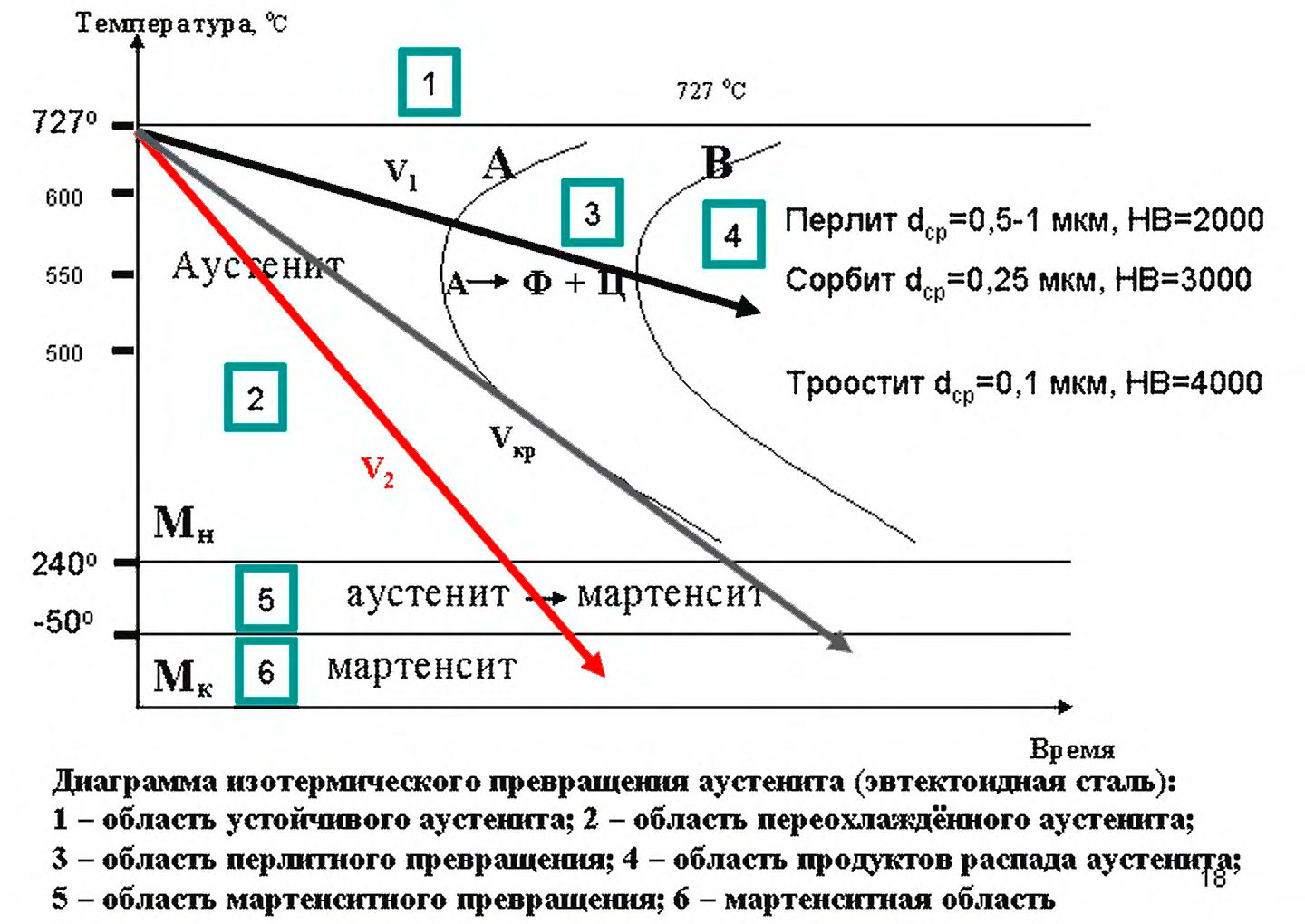

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки. При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит.

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению втулки, обоймы, валы, шестерни. После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

закалка стали, виды

Закалка стали в одной среде. При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка отпуск металла.

Закалка стали в двух средах. Деталь сначала быстро охлаждают в быстро охлаждающей среде — вода, а затем медленно охлаждающей среде — масло. Этот способ нашел широкое применение для закалки инструмента из высокоуглеродистой стали.

Ступенчатая закалка стали и металла. Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка металла. При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Светлая закалка стали. Применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах или в инертных газовых средах азот, аргон и др., а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Закалка с самоотпуском. Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Таблица правильных режимов закалки и отпуска для некоторых марок сталей

| Марка стали | Температура, ºС | ||

|---|---|---|---|

| закалка | отжиг | отпуск | |

| 15Г | 800 | 780 | 200 |

| сталь 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| сталь 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| сталь 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |